去毛刺是种精加工工艺,用于清除机械加工、切割、成形或增材制造后残留的多余材料。

这些微小瑕疵——即毛刺——看似轻微,却可能同时影响工件性能与安全性。高效的去毛刺工艺不仅能提升表面光洁度与尺寸精度,更能预防工伤事故、减少产品损伤并延长部件使用寿命。

从航空涡轮机到汽车燃油系统,从外科器械到高精度数控加工部件, 去毛刺始终是保障产品质量与可靠性的关键环节。

无论是满足严苛的行业规范,还是确保金属零件、不锈钢配件和歧管的顺畅运行 ,在精密制造过程中,去毛刺始终扮演着核心角色 。

去毛刺是种精加工工艺,用于清除机械加工、切割、成形或增材制造后残留的多余材料。

这些微小瑕疵——即毛刺——看似轻微,却可能同时影响工件性能与安全性。高效的去毛刺工艺不仅能提升表面光洁度与尺寸精度,更能预防工伤事故、减少产品损伤并延长部件使用寿命。

从航空涡轮机到汽车燃油系统,从外科器械到高精度数控加工部件, 去毛刺始终是保障产品质量与可靠性的关键环节。

无论是满足严苛的行业规范,还是确保金属零件、不锈钢配件和歧管的顺畅运行 ,在精密制造过程中,去毛刺始终扮演着核心角色 。

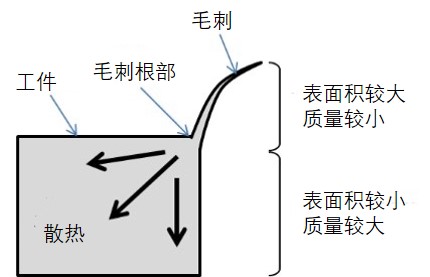

按定义,毛刺是指金属、铝材或塑料工件经切削工具或精加工设备成型后,残留在工件表面的凸起边缘或微小碎屑。

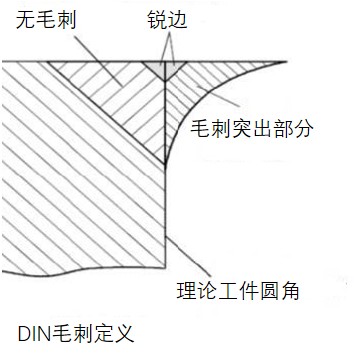

根据德国标准化协会(DIN), 标准,边缘可分为 无毛刺边缘、锐利边缘及带毛刺边缘。毛刺本质上是因加工控制不足产生的多余悬垂结构。

毛刺的特征描述 取决于具体情境:

简而言之,毛刺几乎是所有材料去除或成形工艺中不可避免的副产物,因此 去毛刺始终是必需的。

即使最微小的毛刺也可能产生重大影响。 若不处理,毛刺会引发影响功能性、安全性、性能及合规性的问题。

组件间配合不良与干涉现象。

流体或气体通道堵塞。

液压、气动或燃油系统泄漏。

可能对操作人员或最终用户造成伤害风险的锋利边缘。

毛刺可能脱落,导致关键系统(如医疗设备、航空航天设备)污染。

航空航天、汽车和医疗技术等行业对表面处理有严格要求。满足这些标准通常意味着必须证明所有毛刺——无论可见或隐藏——均已被有效清除。

除技术与功能层面的去毛刺设计要求外,还需考量经济效益维度。

成本是制造环节的关键要素,而除毛刺往往被视为次要环节,这种做法实则弊大于利。在制定制造流程时同步确定表面处理与除毛刺要求,具有重要意义。

加工策略将直接影响毛刺的产生、尺寸及分布方向。这些参数构成选择合适去毛刺工艺及评估成本的基准条件。

最后,劳动力也是决定性因素。企业是否拥有熟练工种?能否快速灵活地扩大规模?

若此环节构成瓶颈、存在风险或成本影响成为障碍 ,则应摒弃人工操作,考虑采用机械与自动化技术优化流程。

工业领域最普遍的去毛刺方式是人工操作。尽管手工去毛刺具有灵活性、初期投资低且易于扩展,但其稳定性远不及理想。由于该工艺依赖操作者的技能和专注度,长期保持产出质量的统一性几乎不可能实现。

长时间工作、缺勤率及人员流动率始终是困扰该方法的难题。在任何大规模生产环境中,手工去毛刺往往成为生产瓶颈。此外,零件的难以触及区域常被视为潜在缺陷源。

优点:

缺点:

另一种常用技术是刷削。无论采用手动还是自动化方式,该方法仍不尽完善,且工具管理问题会迅速影响去毛刺质量的一致性。

毛刺尺寸的一致性、最大毛刺尺寸以及精确控制刷毛转速,是成功实施刷毛工艺的关键参数。

需谨记:单一刷头尺寸与单一转速无法适应所有工况。

优点:

作为标准且经济的方法,适用于人工操作或低成本机器人作业。

缺点:

尽管这些工艺比手工去毛刺更高效且可重复,但毛刺清除不彻底的风险依然很高。难以触及的区域仍存在隐患。

这些方法的不良副作用是交叉污染——即零件可能被先前工件残留的毛刺所污染。

优点:

作为最常见的批量抛光工艺之一,适用于无特殊边缘公差要求且易于加工的部件。

缺点:

既然零件已在数控机床上加工,为何不执行额外的精细加工循环来去除毛刺?

这可能并非良策,因其耗时过长,且您的计时费率可能影响生产效率。最后但同样重要的是,即使精确的精细加工作为旋转刀具的切削过程,仍会产生微毛刺。刀具成本也可能迅速成为负担。

机器人单元表现更优吗?未必总是如此。但采用先进工具——包括特定几何形状的浮动刀具设计——能实现更高效的去毛刺操作。

优点:

可触及区域的精加工精度。

缺点:

水射流是另一种常用的去毛刺工艺,利用高压水流(内含防腐蚀剂)去除毛刺。该方法仅对处于水射流直射范围内的毛刺有效。工艺依赖于NC多轴头支撑多支喷枪,喷枪配备喷嘴将高压(10至70兆帕)细雾喷射至目标位置。另有一种设备设计方案中,工件通过数控轴或机械臂围绕喷嘴进行运动。

优点:

缺点:

| 方法 | 优点 | 缺点 |

|---|---|---|

| 手工去毛刺 | - 标准、经济的方法 - 资本投入低,工具简单 - 灵活可扩展 | - 难以处理难以触及的区域和复杂几何形状(倒角、圆角) - 高价值零件报废风险高 - 熟练工短缺,成本高昂 - 健康风险(重复性劳损) |

| 刷削 | - 手动或简单自动化操作时经济高效 - 可与机器人集成 | - 仅限于可接触区域 - 公差不稳定 - 存在工具磨损管理问题 - 粉尘/重复作业引发的健康隐患 |

| 喷砂、振动、滚筒抛光 | - 适用于简单零件的高效可重复加工 - 常见批量精加工解决方案 | - 存在毛刺清除不彻底的风险 - 复杂几何形状适用性受限 - 无法实现精密边缘几何形状 - 存在交叉污染风险 |

| 机械机器人/数控精加工 | - 可达区域精度高 - 可集成至数控或机器人单元 | - 耗时较长,降低数控生产效率 - 模具成本高昂 - 仍会产生微毛刺 - 需高额资本投入 |

| 化学去毛刺(电解抛光) | - 对微毛刺和复杂区域效果显著 - 可实现可控表面光洁度并具备防腐蚀优势 - 医疗行业首选工艺 | - 大型毛刺需预先清除 - 存在损伤脆弱结构的风险 - 存在环境问题(需使用酸性溶液) - 需进行复杂的多阶段冲洗 |

| 高压水射流 | - 可清除视线范围内多数毛刺类型 - 清洁与去毛刺同步完成 - 无需加热或腐蚀性剂 | - 对延性材料效果有限 - 无法保证零件完全无毛刺 - 无法实现精确边缘几何形状 - 投资与运营成本高昂 |

除毛刺是一回事,但您需要考虑的是:您是想全面去除毛刺,还是仅在特定区域处理,抑或 超越除毛刺范畴,同时实现倒角与抛光。

我们最前沿的服务 是热能去毛刺(TEM)工艺,该工艺突破传统局限,为大批量生产提供经济高效的内外去毛刺解决方案。

在液压输出精密运作的领域中,清洁度至关重要。热能去毛刺技术 如同守护者,有效防范潜在故障,确保用户体验流畅无阻。

TEM技术可根据应用需求灵活采用不同去毛刺方案。

高效制造高精度表面,同时最大限度减少工件去毛刺和精加工时间, 是航空 航天、交通运输 和能源等领域制造工程师的核心目标 。

这类领域常需制造形状复杂且精加工公差极低的部件。对于在极端工况下运行的部件,制造过程产生的应力效应同样是关键考量因素。

电化学加工(ECM) 工艺能精准实现特定区域的去毛刺、倒角与抛光,在精度、一致性、时间和质量至关重要的情况下,为您提供所需的加工效果。

作为一种抛光工艺, 磨粒流加工(AFM) 为复杂几何结构提供了强大的去毛刺解决方案。无论是内部还是外部设计,都能通过磨粒流研磨毛刺而受益。

AFM采用嵌有磨料颗粒的厚状膏状聚合物载体来去除毛刺。

该工艺能精准处理高要求复杂形状的特定区域,实现去毛刺、倒角及抛光,对液压元件尤为重要:

微孔处理涉及清除小孔入口边缘的微毛刺,孔径通常在0.012毫米至3.0毫米(0.0005英寸至0.12英寸)之间。

MICROFLOW与AFM存在显著差异。该工艺采用可流动液体,在高压作用下输送含悬浮磨料颗粒的流体,这些颗粒可进入微小通道。

由于其低粘度特性,MICROFLOW在加工后易于清理,特别适用于自动化应用场景。

MICROFLOW工艺为微型去毛刺提供解决方案,包括传统方法无法触及的复杂几何结构孔洞交汇处或受阻区域。

| 解决方案 | 优点 | 缺点 |

|---|---|---|

| 热能去毛刺(TEM) | - 圆周式去毛刺可清除内外毛刺 - 高效(30-60秒循环周期) - 100%可靠性 - 可处理难以触及的区域 - 大批量生产中单件成本低 | - 高前期资本投入 - 零件必须无毛刺且无油污 - 若后续不进行热处理,需经后处理去除氧化层 |

| 电化学加工(ECM) | - 精确加工特定区域 - 一步完成去毛刺、倒角与抛光 - 快速循环时间(30秒内) - 多工件夹具提升生产效率 - 动态ECM实现隐蔽区域加工 - 保护性阳极防止杂散电流损伤 | - 需为每个部件定制专用夹具(不适用于低产量/低价值零件) - 毛刺尺寸必须小于0.2毫米 - 零件必须清洁(无切屑和油污) - 需进行电解液后处理冲洗 |

| 磨粒流加工(AFM) | - 适用于复杂几何结构(内外表面) - 适用于任何金属材料 - 可同步实现去毛刺、倒角与抛光 可配置多工位夹具提升产能 - 尤其适用于液压元件 | - 外部表面加工需精密夹具 - 仅适用于小于0.2毫米的毛刺 - 磨料清除需吹扫与冲洗 |

| Microflow(微孔去毛刺) | - 适用于微小孔洞(0.012–3.0毫米) - 可同时处理单孔或多孔 - 具备进料口倒角及预老化优势 - 适用于阻塞/交叉的微通道 - 清洁便捷,适配自动化系统 | - 高额资本投入 - 最适合大规模生产 |